Испытания на воздействие повышенной влажности

Условия испытаний и применяемое испытательное оборудование. Воздействие повышенной влажности воздуха на различные изделия следует рассматривать во взаимосвязи с основными внешними воздействующими факторами — температурой и атмосферным давлением, которые в существенной степени определяют состояние воды. Возможные формы взаимодействия воды с материалами различных изделий зависят от ее состояния в процессах эксплуатации, хранения и транспортирования.

При одной форме вода, проникая во все трещины, зазоры и капилляры или находясь на поверхности элементов конструкций изделий, удерживаясь на его мелкодисперсных частицах, взаимодействует с материалами указанных элементов и в зависимости от степени этого взаимодействия изменяет значения механических и электрических параметров, характеризующих испытуемое изделие. При другой форме вода оказывает химическое воздействие на материалы элементов и конструкций, которое также приводит к ухудшению значений электрических и механических параметров изделий.

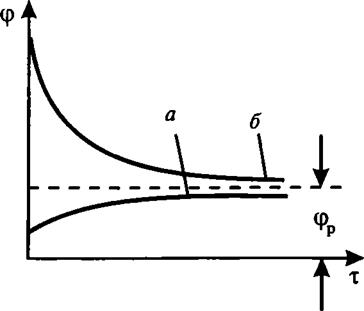

Воздействия повышенной влажности на различные изделия могут быть постоянными (непрерывными) и циклическими, цикл действия которых определяется суточными колебаниями температуры и влаги. Примером постоянного воздействия повышенной влажности (98— 100%) при температурах 30—40 °С являются их эксплуатация, хранение и транспортирование в странах с тропическим климатом. Так, при постоянном воздействии влаги на электроизоляционные материалы какого-либо изделия, находящегося в определенных условиях влажности и температуры, через достаточно большое время наступает «равновесное» состояние влажности (рис. 6.20). В случае помещения относительно «сухого» изделия во влажный воздух наблюдается постепенное в течение времени т поглощение им влаги из воздуха и, как следствие, его увлажнение. При этом влажность изделия асимптотически приближается к равновесному значению <р„. Если же тепловыделяющее изделие после пребывания во влажном воздухе включается под электрическую нагрузку, то его влажность будет уменьшаться, асимптотически приближаясь к значению равновесной

|

Рис. 6.20. Изменение абсолютной влажности электроизоляционного материала изделия при постоянных значениях относительной влажности и температуры: а — при увлажнении; б — при сушке |

влажности фр, и в этом случае имеет место подсушка изделия. Приведенные соображения следует учитывать при испытаниях.

Для испытаний на воздействие повышенной влажности необходимо применять камеры с одновременным воздействием повышенной температуры и влажности (термовлагокамеры), причем в этих камерах должны обеспечиваться воспроизведение постоянного и циклического режимов, а также соответствующая регулировка значений их основных параметров.

Специфическими для камер влажности являются следующие параметры:

1. Значение относительной влажности воздуха в установленной точке объема камеры, определенное с помощью средства измерений:

|

|

где Фі/ — значение относительной влажности воздуха в у-й точке при /-м измерении.

2. Значение относительной влажности воздуха в камере, полученное с помощью измерительного прибора:

фпр=г!>!"’.

к Ы1

где ср? р — значение относительной влажности воздуха в камере при /*-м измерении.

3. Отклонение относительной влажности воздуха в полезном объеме камеры от нормированного значения:

|

Дфі — фj max фн,

|

где срн — нормированное значение относительной влажности воздуха.

4. Стабильность поддержания температуры в камере:

Д/т = шах /н — t? v,

где — нормированное значение температуры, °С; /."Р значение

температуры в камере или в термостатируемом помещении, °С.

5. Стабильность поддержания повышенной влажности в камере:

Дфт = max Фн — <pfP.

Помимо перечисленных параметров для оценки работы камеры пользуются еще рядом параметров, к которым, в частности, относятся:

• температура воздуха в установленной точке объема камеры, определенная с помощью средств измерений;

• скорость циркуляции воздуха в установленной точке полезного объема камеры;

• отклонение температуры от нормированного значения.

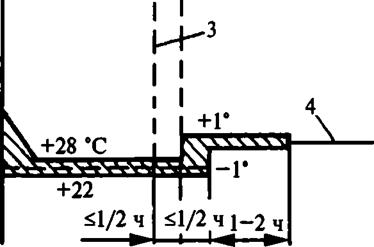

Температура и относительная влажность в полезном объеме камеры должны быть соответственно в диапазонах от +25±3 до 55±2 °С и от 80 до 100%. Для поддержания требуемой влажности необходимо, чтобы кратковременные колебания температуры находились в пределах ±0,5 °С. Поскольку большинство камер влажности являются комбинированными, обеспечивающими одновременные нагрев или охлаждение, то для исключения конденсации влаги на стенках и потолке камеры желательно, чтобы их температура была равна температуре воздуха в камере или превышала ее на 1—2 °С.

По способу получения влажного воздуха в испытательных камерах различают камеры двух типов: инжекционные и неинжекцион — ные.

Инжекционными называют камеры, повышение влажности в которых создается путем введения (инжектирования) в их рабочий объем влажного воздуха. В инжекционных камерах реализуется закрытый способ увлажнения, основанный на циркуляции воздуха, прошедшего через увлажняющее устройство.

Неинжекционными называют камеры, повышение влажности в которых создается за счет испарения влаги с открытой поверхности. В неинжекционных камерах реализуется открытый способ увлажнения, основанный на испарении влаги с открытой свободной поверхности воды или насыщенных солевых растворов.

|

|

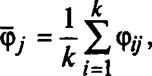

Наибольшее применение получили инжекционные камеры, в которых увлажнение воздуха происходит за счет его непрерывного про — сасывания (барботирования) через специальную ванну с водой и насыщения влагой (рис. 6.21). При выходе из ванны воздух имеет 100%-ную относительную влажность и температуру точки росы. Увлажняющая ванна снабжена нагревателем 12 и охладителем <?, что позволяет в зависимости от требуемой температуры точки росы регулировать ее температуру с помощью специальною электронного уст-

10

Рис. 6.21. Инжекционная камера влажности с увлажнением за счет барботирования: 1, 14— термодатчики; 2 — регулятор температуры; 3 — вентилятор; 4— канал циркуляции воздуха; 5— селикагелевый осушитель; 6— регулирующий вентиль; 1— холодильная установка; 8— испаритель холодильной установки; 9 — измеритель количества воздуха; 10 — воздушный фильтр;

11 — воздушный насос; 12 — нагреватель; 13 — ванна

ройства 2. Если необходимо обеспечить повышенную влажность в камере при температурах точки росы, близких или ниже +2 °С, то поток влажного воздуха пропускается через селикагелевый осушитель 5, обеспечивающий его обезвоживание в соответствии с установленной температурой точки росы. Применение селикагелевого осушителя позволяет существенно расширить рабочий диапазон температур при повышенной относительной влажности.

|

Иногда увлажнение и обезвоживание достигаются путем пропускания воздушного потока через сыпучую массу керамических наполнителей 3, имеющую большую внутреннюю поверхность (рис. 6.22). При этом вода с определенной температурой под давлением, задаваемым насосом 4, орошает сверху вниз керамическую массу, в то время как воздух проходит через нее в противоположном направлении (снизу вверх). Увлажненный или обезвоженный воздух вновь направляется в испытательную камеру. При таком устройстве увлажнения температура водяной ванны 3 и температура точки росы влажного воз-

духа не столь тесно связаны, как в предыдущем случае, поэтому в данной системе регулировка влажности воздуха определяется его состоянием в испытательной камере.

Для получения более низких температур точки росы используется система, отличающаяся от рассмотренных тем, что водяная ванна только нагревается, а для обезвоживания влажного воздуха создается вспомогательный контур, в который включены два переключаемых испарителя 6 и 12 от одной холодильной машины 7 (рис. 6.23). В процессе работы используется только один испаритель, на котором излишняя влага либо конденсируется, либо вымораживается, а дру-

|

т Рис. 6.23. Инжекционная камера с обезвоживанием за счет охлаждения (камера тепла, влаги, холода): 1 — вентилятор циркуляции воздуха в камере; 2 — вспомогательный насос увлажнителя; 3 — магнитный клапан; 4 — увлажнитель; 5, 6, 12 — испарители холодильной установки; 7 — холодильная установка; 8 — клапан воздуха; 9 — насос воздуха; 10 — измеритель количества воздуха; 11 — воздушный фильтр; 13 — термостат термоносителя; 14 — нагреватель; 15 — насос термоносителя; 16 — канал циркуляции увлажненного воздуха |

гой в это время оттаивает. Система автоматики камеры позволяет при переключении испарителей за счет соответствующего управления клапанами часть воздушного потока направлять на обезвоживание.

Возможны способы, обеспечивающие относительно быстрое изменение влажности в испытательной камере, в которой увлажнение происходит за счет распыления нагретой воды (рис. 6.24) или введения в камеру паровоздушной смеси. Распыление воды может осуществляться с помощью специальных форсунок 6 или механическим путем (например, применением специальной центрифуги). Распыленная вода нагревается электронагревателем 7 и с помощью вентилятора 4 нагнетается в камеру. Образовавшаяся паровоздушная смесь, рециркулируя и обогащаясь влагой, обеспечивает заданный режим увлажнения. Использование явления рециркуляции позволяет отказаться от предварительного нагрева воздуха перед его увлажнением.

|

Рис. 6.24. Инжекционная камера влажности с увлажнением паром и прямым термостатированием: 1 — датчик влажности; 2 — термодатчик; 3 — канал циркуляции воздуха; 4 — вентилятор; 5 — испаритель системы охлаждения; 6— форсунка увлажнения; 7 — нагреватель; 8— сток конденсата; Р — холодильная установка |

|

|

Недостатками способов распыления воды и введения в камеру паровоздушной смеси являются наличие водяных капель и неопределенное аэрозольное состояние.

Если в процессе испытаний на воздействие повышенной влажности ее значение должно оставаться постоянным, то целесообразно применение неинжекционных камер. Наиболее простым способом является использование испарения влаги с открытой водной поверхности.

Известно, что для поддержания определенной относительной влажности необходимо обеспечить постоянство разности температур влажного воздуха и воды при неизменном давлении. Для испытаний малогабаритных и миниатюрных изделий могут находить применение эксикаторы, а для испытаний изделий больших габаритных размеров — гигростаты.

Недостатком данного способа получения повышенной влажности является необходимость поддержания с высокой точностью температуры, так как понижение температуры более чем на 0,5 °С при высокой относительной влажности может привести к выпадению росы.

Для получения требуемой постоянной влажности воздуха можно использовать камеры с принудительной циркуляцией влажного воздуха, принцип действия которых основан на закономерности равновесного состояния между насыщенным солевым раствором и окружающей атмосферой. Относительная влажность воздуха в камере регулируется с помощью насыщенных растворов солей, а также смесей глицерина с водой. Насыщенные соляные растворы обладают способностью поглощать или отдавать влагу, не оказывая влияния на относительную влажность воздуха.

Воздух над насыщенным соляным раствором при постоянной температуре сохраняет определенную относительную влажность, характерную для данного раствора соли и данной температуры, что позволяет не измерять относительную влажность во время испытаний. Насыщенный раствор должен иметь избыток соли, при котором он может отдавать и поглощать большое количество влаги, что не влияет на его способность регулировать относительную влажность воздуха. Соляной раствор можно использовать без замены в течение длительного времени.

Применяемые для испытаний насыщенные соляные растворы не должны создавать коррозионную атмосферу, опасную для испытуемых изделий. Следует избегать использования загрязненных растворов, а также выкристаллизования или выползания соли на стенки сосуда. Таким образом, поскольку раствор и воздух имеют одинаковую температуру, в камере устанавливается постоянная, определенная для каждого раствора, относительная влажность воздуха.

К достоинствам солевого гигростата относится обеспечение им высокого постоянства относительной влажности во времени и по объему.

В тех случаях, когда применение соляных растворов недопустимо, используют смесь глицерина с водой, от концентрации которой зависит относительная влажность. Смесь может находиться, как и соляной раствор, в специальном резервуаре — кассете. Однако большая вязкость глицерина приводит к неравномерности концентрации раствора на поверхности и в толще смеси, поэтому рекомендуют обеспечивать циркуляцию с помощью насоса смеси по большей части стенок камеры. При этом смесь должна также покрывать пол камеры.

В связи с непостоянством концентрации раствора, обусловленным его быстрым старением, а также способностью некоторых изделий поглощать воду необходимо систематически измерять и регулировать относительную влажность в камере и плотность смеси.

Таким образом, испытания с использованием смеси глицерина с водой требуют большого внимания к измерениям и процессу регулирования. К недостаткам следует также отнести возможность роста грибов и водорослей в растворе. Однако добавление в состав смеси около 0,1% (по массе) сульфата меди предотвращает указанный рост.

Увлажнение камер больших габаритных размеров (камер комнатного типа) может осуществляться открытым способом с применением подогрева воды электронагревателями или паром, а также закрытым способом путем непосредственного введения водяного пара в объем камеры. Однако испытание изделий введением водяного пара является наиболее жестким, так как пар при конденсации влаги на поверхности испытуемых изделий отдает большое количество теплоты, что ведет к их перегреву.

Конструкция термовлагокамеры отличается от термокамеры введением в нее увлажнителя, устройства удаления конденсированной влаги, более сложных измерительных устройств и систем автоматического регулирования, обеспечивающих поддержание заданных температуры и влажности.

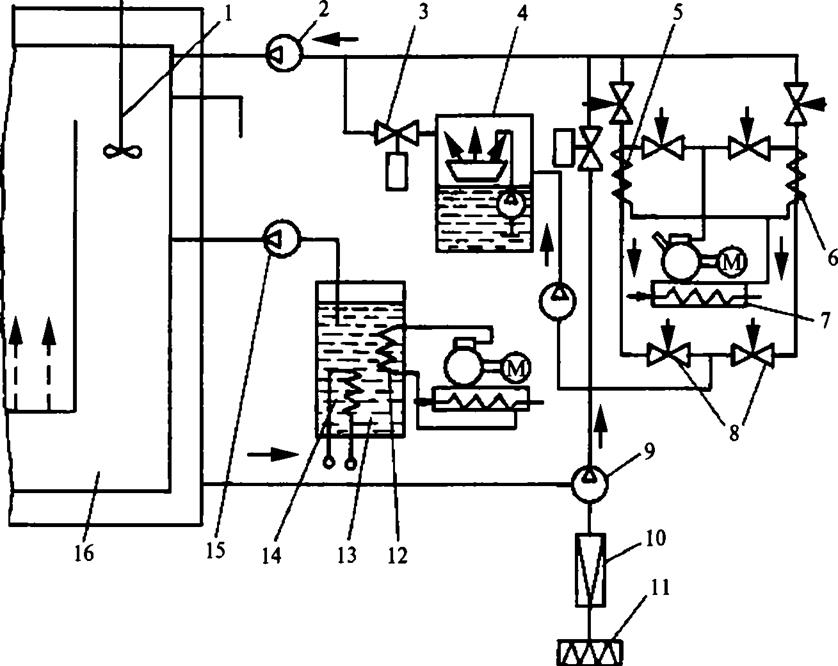

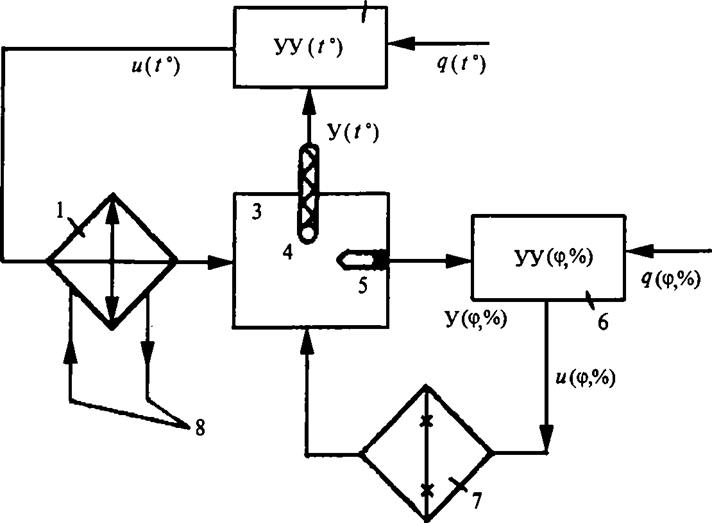

Возможны две основные системы автоматического регулирования (САР) влажности и температуры воздуха. В первой системе (рис. 6.25) прямого, или непосредственного, увлажнения воздуха датчик 5 относительной влажности воздуха устанавливается в камере 3 и управляющее (регулирующее) устройство 6 обеспечивает воздействие на систему 7 увлажнения воздуха. В то же время в зависимости от сигнала датчика температуры 4 управляющее устройство (УУ) 2 обеспечивает либо нагрев, либо охлаждение.

Во второй системе (рис. 6.26) с косвенным регулированием относительной влажности воздуха, когда стабилизация или изменение относительной влажности воздуха происходит по заданной программе относительно точки росы, воздух на выходе увлажнителя насыщен на 100% и имеет температуру точки росы. Увлажненный воздух смешивается с воздухом испытательной камеры и определяет точку росы в ней. Таким образом, регулируя температуру в камере, можно обеспечить необходимую относительную влажность.

Для обеспечения заданных режимов испытаний в климатических испытательных камерах предусматриваются устройства программного

|

Рис. 6.25. Схема САР влажности и температуры воздуха в испытательной камере прямого увлажнения: 1 — система нагрева; 2 — УУ (te); 3 — испытательная камера; 4 — датчик температуры; 5 — датчик влажности; 6 — УУ (ф, %); 7 — система увлажнения; 8 — трубопроводы подогревающей или охлаждающей среды |

регулирования температуры и влажности воздуха, обеспечивающие реализацию различных методов испытаний. В связи с развитием вычислительной техники системы программного регулирования претерпели существенные изменения. Если раньше устройства управления температурой и точкой росы в камере строились с применением электроконтактных часов, программных позиционных или реостатных задатчиков, то сегодня им на смену приходят цифровые измери — тельно-управляющие устройства, использующие микроЭВМ, встраиваемые в конструкции камер или оформляемые в виде самостоятельных конструкций.

В современных камерах используются цифровые задатчики программ с системой ввода команд задания температуры, влажности и времени с помощью клавиатуры. Внедряется вывод всей информации о возможных программах испытаний с графической иллюстрацией их проведения, о содержании операций, о числовых характеристиках процесса испытаний, о системе проверки и обслуживания работы камеры на встроенный в конструкцию камеры дисплей.

Методы испытаний на воздействие повышенной влажности. Испытания изделий на воздействие повышенной влажности проводят с

уу(ч>%)

![]()

|

|

|

|

/

7

Рис. 6.26. Схема САР влажности и температуры воздуха в испытательной камере косвенного охлаждения: 1 — система увлажнения; 2 — датчик влажности; 3 — датчик температуры, 4 — испытательная камера; 5 — нагреватель; 6 — УУ (t °); 7 — УУ (ф, %); 8 — трубопроводы подогревающей или охлаждающей среды

целью оценки их пригодности для эксплуатации и хранения в указанных условиях. Пригодность определяется сохранением внешнего вида и значений параметров в пределах установленных норм.

По характеру воздействия различают постоянный и циклический режимы испытаний. При постоянном режиме испытуемые изделия подвергаются постоянному действию температуры и относительной влажности или парциальному давлению водяных паров. При циклическом режиме испытаний имитируется суточное изменение влажности и температуры, сопровождающееся конденсацией влаги и выпадением росы.

По длительности воздействия различают длительные, кратковременные и ускоренные испытания. Длительные испытания проводят для проверки качества влагозащиты и коррозионной защиты. Ускорение процесса испытаний достигается за счет повышения температуры, которое приводит к насыщению влажного воздуха, его конденсации и выпадению росы. При этом увеличивается абсолютная влажность воздуха и растет парциальное давление водяных паров, что способствует их проникновению во все трещины и капилляры изделия.

На основании изложенных соображений предусмотрено осуществление следующих методов испытаний:

• при длительных воздействиях — циклические режимы (16+8 ч) и (12+12 ч), а также постоянный режим без конденсации влаги;

• при кратковременных воздействиях — циклический режим и постоянный режим без конденсации влаги.

Воспроизводимость указанных методов испытаний существенно зависит от постоянства значений параметров испытательных режимов во времени. Для изделий радиоэлектроники особый интерес представляет анализ проникновения и диффузии водяных паров в изоляционные материалы, которые зависят от парциальных давлений. В связи с этим при специальных исследованиях воспроизводимости результатов испытаний в качестве критерия оценки пользуются изменением парциальных давлений водяных паров с течением времени при изменениях температуры.

Анализ показывает, что для достижения хорошей воспроизводимости испытаний необходимо обеспечивать по возможности более резкое снижение температуры с верхнего предельного значения до нижнего. Однако при этом не должно быть резкого снижения относительной влажности, поскольку в таком случае это может привести к подсушиванию испытуемого изделия. Одновременно необходимо в зависимости от предельных значений температуры поддерживать определенные значения парциальных давлений водяного пара, соответствующие поглощению влаги изделием.

Воспроизводимость испытаний зависит также от метода проведения испытаний. С учетом установленных допусков на парциальное давление водяного пара можно определить предельные значения температуры и относительной влажности, которые будут служить мерой воспроизводимости испытаний. С учетом того, что время нарастания температуры достаточно мало, был проведен расчет для определения широких и узких допусков на парциальное давление для периодов времени 12 и 16 ч и верхнего значения температуры. Если поддерживать верхнее значение температуры в течение 16 ч, то время возрастания парциального давления водяного пара уменьшается. Кроме того, принципиально сохраняются все преимущества циклических испытаний по сравнению с испытаниями при постоянных климатических воздействиях и улучшается их воспроизводимость по сравнению с циклом длительностью 12 ч. Однако верхняя предельная температура должна поддерживаться более жестко. Часть цикла, в течение которого температура с нижнего предельного значения возрастала до верхнего, характеризуется выпадением росы, количество которой зависит от размеров прибора.

Анализ и расчеты показывают, что при установлении как широких, так и узких допусков на парциальное давление водяного пара испытания длительностью 16 ч при высокой предельной температуре дают более воспроизводимые результаты, чем при длительности 12 ч. При этом испытания с узкими допусками дают более воспроизводимые результаты, чем с широкими допусками. Сравнение циклических испытаний при принятых допусках на парциальное давление водяного пара с испытаниями при постоянном климатическом воздействии показывает, что циклические испытания при выдержке изделия в течение 16 ч в условиях предельной температуры 40 °С и относительной влажности 95±3%, соответствующей парциальному давлению 139 кПа, равноценны постоянным климатическим воздействиям в течение 24 ч при температуре 40±1 °С и относительной влажности воздуха 95±3%, соответствующей парциальному давлению 129 кПа. С повышением предельной температуры допуск на парциальное давление водяного пара повышается.

В заключение отметим, что длительное испытание с постоянным климатическим воздействием более воспроизводимо, чем циклическое испытание. Однако циклическое испытание с длительностью воздействия относительной влажности в течение 16 ч при более высокой температуре воспроизводится лучше, чем испытание с длительностью воздействия 12 ч.

При разработке программы испытаний на воздействие повышенной влажности одним из главных вопросов является выбор степени жесткости, которая зависит от условий эксплуатации и исполнения изделия.

При испытаниях в циклическом режиме в зависимости от вида изделия и цели испытаний оно может находиться под электрической нагрузкой или без нее. Если целью испытаний является определение разрушающего действия электролиза или электрохимической коррозии, то изделие должно находиться под электрической нагрузкой. При испытаниях тепловыделяющих изделий, вызывающих недопустимую подсушку, препятствующую их увлажнению, целесообразно выборку изделий разделить на две группы и испытывать одну группу под напряжением, а другую без подачи напряжения.

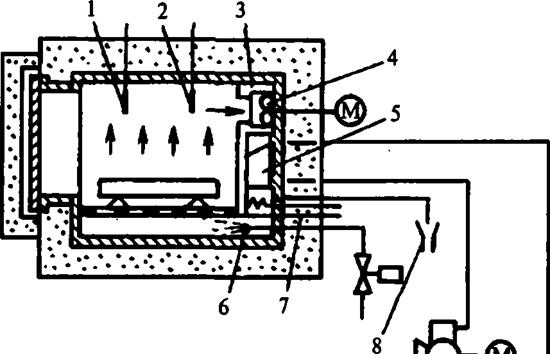

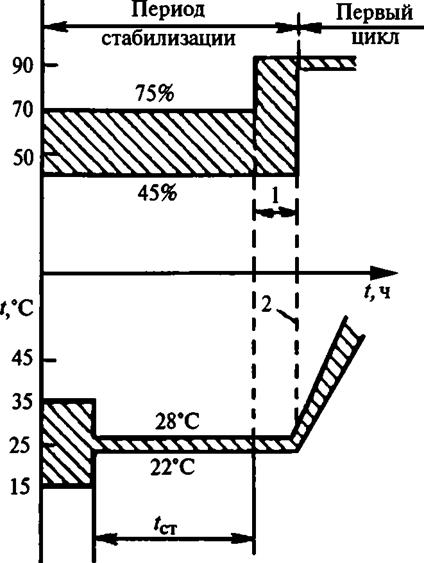

Прежде чем приступить к непосредственному воздействию повышенной влажности на изделие, его выдерживают в нормальных климатических условиях для осуществления температурной стабилизации (рис. 6.27). Температура изделия должна быть стабилизирована при 25±3 °С путем его выдержки в специальной камере (комнате) с нормальными климатическими условиями или в испытательной камере с указанной температурой. Продолжительность периода стабилизации указывается в нормативной документации, но она должна быть не

ф,%

|

Рис. 6.27. Период стабилизации: 1 — время, требуемое для достижения Ф = 95—100% (не более); 2 — начало первого цикла |

менее 1 ч. Рекомендуется, чтобы в течение последнего часа относительная влажность была повышена до 95%.

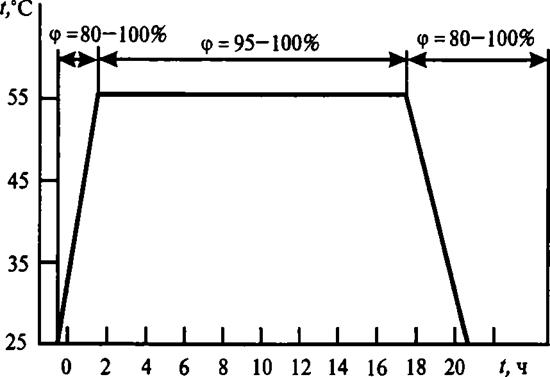

В процессе циклических испытаний (цикл 16+8 ч) изделия подвергают воздействию непрерывно следующих друг за другом циклов, состоящих из двух частей:

а) в первой части цикла (рис. 6.28) температура в камере повышается за 1,5—2,5 ч от уровня температуры лаборатории (25±10 °С) до установленного значения, указанного в табл. 6.2. При этом относительная влажность должна составлять 80—100%. В течение этого периода на изделиях должна конденсироваться влага. Затем в любой точке полезного объема камеры в течение 16 ч должна поддерживаться заданная температура, но не менее 4 раз в час она должна периодически колебаться на 2—3 °С, при этом оставаясь в пределах 53—57 °С. В течение этого периода необходимо, чтобы относительная влажность составляла 95—100% и на изделиях появилась влага;

б) во второй части цикла изделие в камере охлаждают до уровня температуры лаборатории, но не менее чем на 5 °С ниже указанной в табл. 6.2. Относительная влажность при этом должна быть 80—100% вплоть до окончания цикла длительностью 24 ч. В течение этого периода на изделиях не должны появляться капли воды.

|

Рис. 6.28. Циклические испытания изделий с циклом 16+8 ч |

Время выдержки отсчитывается с момента включения камеры. Скорость повышения температуры и влажности при проведении каждого цикла должна обеспечивать конденсацию влаги на изделиях. Число испытательных циклов выбирают по табл. 6.2 в зависимости от установленной степени жесткости.

|

Таблица 6.2 Значения параметров при длительных и ускоренных циклических испытаниях с циклом 16+8 ч для различных степеней жесткости

|

Особенностью испытаний в циклическом режиме (цикл 12+12 ч) является некоторое отличие временных изменений значений параметров, характеризующих процесс испытаний. Период стабилизации заканчивается выдержкой изделия в испытательной камере в течение последнего часа при температуре окружающей среды 25±3 °С и относительной влажности не менее 95%. Значения параметров испы-

тательных режимов выбираются по табл. 6.3 в зависимости от степени жесткости испытаний, установленной для изделия.

Цикл испытаний 12+12 ч начинается с постепенного повышения температуры в течение 3 ч ± 30 мин. до значения, указанного в табл. 6.3. Скорость повышения температуры может быть определена по заштрихованным участкам графиков, приведенных на рис. 6.29,а. Во время повышения температуры на изделиях должна конденсироваться влага. Условием выпадения росы является то, что температура поверхности изделий должна быть ниже точки росы воздуха в камере. Далее температура в камере поддерживается в пределах заданного значения (±2°) до истечения 12 ч ± 30 мин. с начала цикла. При этом относительная влажность должна быть равна 93±3%, за исключением первых и последних 15 мин., когда она должна находиться между 90 и 100%. В течение последних 15 мин. на изделиях не должна конденсироваться влага. Затем температуру в камере понижают в соответствии с одним из двух вариантов (рис. 6.29, а или б).

|

Таблица 6.3 Значения параметров при длительных и ускоренных циклических испытаниях с циклом 12+12 ч для различных степеней жескости

|

Вариант 1. Температура понижается до 25±3 “С за время от 3 до 6 ч. Понижение температуры должно производиться со скоростью, определяемой графиком, рис. 6.29,а. При этом относительная влажность должна быть не менее 95%, исключая первые 15 мин., когда она должна быть не менее 90%.

Вариант 2. Отличие его от варианта 1 состоит в том, что в нем не предусмотрены дополнительные требования понижения температуры в течение первых полутора часов, а также в том, что относительная влажность должна быть не ниже 80% (рис. 6.29,6). Затем температура поддерживается равной 25±3 ‘С при относительной влажности не ниже 95% до завершения 24-часового цикла.

В соответствии с нормативной документацией во время выдержки могут проводиться измерения значений электрических и (или)

|

|

Рис. 6.29. Циклические испытания изделий с циклом 12+12 ч

механических параметров изделий. Однако выполнять измерения при наличии на изделиях конденсированной влаги не рекомендуется.

По аналогичной методике осуществляют кратковременные испытания в циклическом режиме, целью которых является выявление технологических дефектов, а также дефектов, возникающих при проведении других испытаний. Испытания проводят при повышенной температуре 55±2 °С, а также при числе циклов, равном 1, 2, 6. Далее изделия восстановливают в нормальных климатических условиях или в регулируемых условиях. В последнем случае (рис. 6.30) изделия могут быть перенесены в другую камеру на время восстановления или могут оставаться в испытательной камере. Время переноса изделия в другую камеру не должно превышать 5 мин.

При восстановлении в испытательной камере относительная влажность снижается до 75±2% за время не более 30 мин., после чего в течение времени не более 30 мин. температуру в камере доводят до Уровня температуры лаборатории с точностью ±1 °С. Временные интервалы восстановления определяются габаритными размерами и свойствами изделий.

У1 I

![]()

77% | 75% | 1 73%

77% | 75% | 1 73%

I I

![]()

/,°с

/,°с

+25

Испытания изделий на воздействие повышенной влажности воздуха в постоянном режиме (без конденсации влаги) характеризуются тем, что изделия находятся в камере влажности при относительной влажности воздуха 93±3% и повышенной температуре в течение общей продолжительности выдержки (при длительном или ускоренном испытаниях), зависящей от установленной степени жесткости испытаний (табл. 6.4).

|

Таблица 6.4 Значения параметров при длительных и ускоренных испытаниях в постоянном режиме (без конденсации влаги)

|

Допускается предварительно нагревать изделия до температуры, превышающей испытательную на 2—3 °С, и вносить их в камеру с

заранее установленным испытательным режимом. При кратковременных испытаниях продолжительность составляет 2, 4, 6 и 10 суток. По окончании испытаний, проводимых по любому из рассмотренных методов, проводят оценку коррозионных разрушений изделий в соответствии с установленными требованиями.